1. Sản xuất khuôn mẫu: Vật liệu làm khuôn chủ có rất nhiều. Nói chung, vật liệu làm khuôn chính cần phải dễ tạo hình, dễ nghỉ và có đặc tính ổn định tốt. Chẳng hạn như gỗ, thạch cao, sáp, v.v. Chúng ta thường sử dụng gỗ. Theo bản vẽ sản phẩm hoặc bản vẽ khuôn, người thợ mộc sẽ làm khuôn chủ bằng gỗ.

2. Làm mới khuôn chính: Khuôn chính phải được sửa chữa trước khi chế tạo lại khuôn sản xuất. Quá trình hoàn thiện bao gồm trát bột, tạo hình, hiệu chỉnh kích thước và gia cố. Quá trình này chủ yếu là xử lý cơ bản bề mặt và toàn bộ khuôn gỗ để đảm bảo kích thước và hình dạng của khuôn gỗ phù hợp với bản vẽ.

3. Xử lý bề mặt của khuôn chính: Trong quy trình này, có phun sơn gel, xử lý sơn gel, mài, đánh bóng, tẩy lông, v.v. Xịt lớp gel lên khuôn chính đã được xử lý ở quy trình trước, sau đó đợi lớp gel khô lại. Sau khi lớp gel khô, chà nhám bề mặt lớp gel bằng giấy nhám. Nói chung, từ hàng chục tờ giấy nhám thô đến một phần nghìn giấy nhám mịn. Sau khi chà nhám giấy nhám, bắt đầu đánh bóng khuôn và cuối cùng cho sản phẩm ra. Tính đến thời điểm này, việc sản xuất mô hình tổng thể đã kết thúc. Sau đó, bạn có thể sử dụng khuôn chính để làm khuôn sản xuất. Nhiều vật liệu và công cụ được sử dụng trong quá trình này. Gỗ và các dụng cụ chế biến gỗ tương ứng là cần thiết. Ngoài ra, còn có: bột bả (còn gọi là bột bả), giấy nhám, từ hàng chục loại giấy nhám thô đến hơn 1.000 loại giấy nhám mịn, sơn gel (thường sử dụng sơn gel cho sản phẩm), chất tẩy khuôn, chất bịt kín, bột đánh bóng, sáp tách khuôn , vân vân.

Ngoài ra, một số dụng cụ nhỏ như máy chà nhám, bánh xe đánh bóng, súng phun sơn gel, máy bơm không khí (hoặc các nguồn không khí khác) cũng được sử dụng.

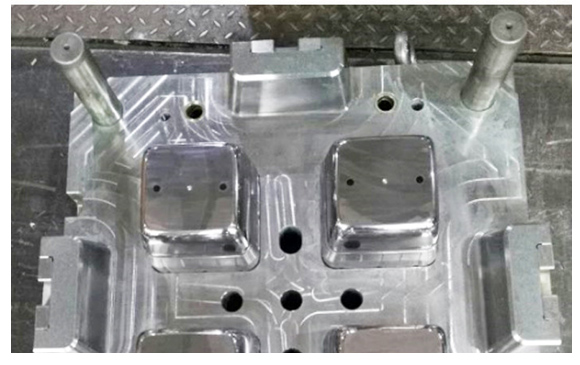

4. Tái tạo khuôn sản xuất: Sau khi bôi sáp nhả lên khuôn chính, khuôn sản xuất có thể được xây dựng lại. Quy trình sản xuất như sau:

⑴Phun sơn gel khuôn: Kể từ khi bắt đầu sản xuất khuôn, phải sử dụng lớp sơn gel khuôn có hiệu suất tốt hơn để đảm bảo hiệu quả cuối cùng của khuôn. Và cần phải phun đến độ dày nhất định.

⑵Phân lớp khuôn: Sau khi lớp gel khuôn ban đầu được đông cứng lại, có thể bắt đầu phân lớp. Quá trình trải không nên quá nhanh, thường là 2-3 lớp vải sợi thủy tinh hoặc nỉ sợi thủy tinh mỗi ngày. Một lượng nhựa khuôn nhất định được sử dụng để xếp chồng lên nhau. Hiệu suất của loại nhựa này tốt hơn so với các loại nhựa thông thường. Trong quá trình dán, người thợ cần trộn keo, tức là thêm chất tăng tốc và chất đóng rắn vào nhựa, sau đó dùng dụng cụ dán keo để phết keo, trải một lớp vải sợi thủy tinh và phủ một lớp keo dán. Đồng thời dùng con lăn sắt làm phẳng vải. Loại bỏ các bong bóng và làm cho keo đều. Khi đạt đến độ dày quy định thì lớp ván được hoàn thành. Trong trường hợp bình thường, độ dày của khuôn phải gấp 3-5 lần độ dày của sản phẩm. Vì vậy, thời gian đẻ thường dài hơn, có thể kéo dài 6-7 ngày.

⑶ Bảo dưỡng và gia cố khuôn: Khuôn có thể được xử lý tự nhiên hoặc đun nóng để xử lý, nhưng nhìn chung tốt nhất nên có thời gian xử lý tự nhiên. Sau thời gian bảo dưỡng tự nhiên, khuôn phải được gia cố để khuôn không bị hư hỏng trong quá trình sản xuất

⑷ Xử lý bề mặt khuôn sản xuất: Sau khi khuôn sản xuất được xử lý đến thời gian yêu cầu, có thể lấy ra khỏi khuôn chính. Phương pháp kéo khuôn có thể là bằng tay hoặc bằng không khí áp suất cao. Khuôn sản xuất sau khi nhả khuôn cũng cần được xử lý bề mặt, bao gồm giấy nhám, đánh bóng, vạch nguệch ngoạc dây chuyền xử lý và nhả sản phẩm. Sau khi sản phẩm phát hành được đặt, nó có thể được sử dụng để sản xuất sản phẩm.

Nguyên liệu sử dụng trong công đoạn này là: khuôn gel coat, nhựa khuôn, nhựa thông thường; chất đóng rắn, chất tăng tốc; Thảm trải sàn bằng sợi thủy tinh, nỉ sợi thủy tinh, vải sợi thủy tinh; giấy nhám mịn, chất tẩy khuôn, chất bịt kín, chất dán đánh bóng, sản phẩm giải phóng (sáp giải phóng, chất giải phóng bán vĩnh viễn, v.v.).

Các công cụ được sử dụng không chỉ là công cụ gia công khuôn mà còn là công cụ xếp lớp: như con lăn cao su, bàn chải cao su, con lăn sắt, v.v.

Làm khuôn là một quá trình phức tạp và lâu dài. Thông thường, chu kỳ sản xuất khuôn mẫu trước và sau gần một tháng.

Thời gian đăng: Apr-01-2021